customind | Sven Bastiaen Schulz

Bootsbau trifft Lastenrad.

Als ich feststellte, wie schwer die Sperrholzkisten handelsüblicher Lastenräder sind, rebellierte mein innerer Bootsbauer und wunderte sich, ob die Box nicht das Rad tragen könnte? Oder – technisch gesprochen – ob ein Lastenrad nicht als Sperrholzmonocoque gebaut werden kann. Das Velowerft Konzept kombiniert also Sperrholz für die Kiste und einen kurzen Schwanz bis zum Sattel mit dem gefederten Hinterbau eines Mountainbikes. Natürlich könnte man auch den Hinterbau ganz in Holz bauen, aber das wäre l´art pour l´art und kein materialadäquater Einsatz. Ergebnis: ein vollgefedertes Lastenrad mit einem Gewicht von (potentiell) unter 25 kg. Wir arbeiten daran, die Latte noch tiefer zu legen…

Effizienz in Material und Produktion.

Das Sperrholz wird auf einer Großformatfräse zu einem großen Laubsägepuzzle (wie z.B. ein Cargoli) verarbeitet. Dieser Bausatz ist direkt mit Schlitzen, Laschen und Keilen versehen, so dass er ohne Schraubzwingen präzise zusammenhält, bis der Kleber getrocknet ist. Der carbon footprint eines Velowerft Rades (geschätzt 103 kg, davon nur 7 kg für Holz und Kleber) ist um ca. 50% geringer als bei einem Cargobike mit Aluminiumrahmen. Die größte Herausforderung ist die Beschaffung nachhaltigen Sperrholzes und ökologisch vertretbaren Klebers. Während letzterer mittlerweile erhältlich ist (Epoxidharz auf Pflanzenölbasis), stellt uns das Sperrholz noch vor Probleme: Leichtes Sperrholz in Bootsbauqualität (AW100) aus zertifizierten Quellen existiert nicht. Derzeit setzen wir Bausperrholz aus Fichte ein, dass wegen der geringeren Qualität 30% stärker dimensioniert wird.

Im Kundenauftrag entwickelten wir dieses Mittelklasse Lastenrad. Der Kunde wünschte ein einfaches, günstiges Einstiegsmodell, das durch eine Reihe von Systemerweiterungen ergänzt werden kann. Das Konzept setzt zahlreiche innovative Lösungen elegant und einfach um. So zum Beispiel einen Gabelkopf mit integrierten Anschlägen, riemenfähigen Hinterbau für sowohl Naben als auch Kettenschaltung ohne Sonderteile, adaptives Oberrohr zur Kombination von tiefer Einstiegsoption bei gleichzeitiger Eignung für große Fahrer. Das Design mit seinem langen, Heck und dem charakteristischen Knick in der Reling ist von Cruiser Bikes und dem cab-forward-design alter, amerikanischer Straßenkreuzer inspiriert. Dank 25 Jahren Erfahrung mit Lastenrädern laufen beide Prototypen auf Anhieb perfekt.

Einige Tage vor meiner Geburt besuchten meine Eltern eine Fahrradausstellung. Das muss eine Art pränataler Prägung verursacht haben, denn ich habe Fahrräder immer geliebt und beschloss 1990 ein Lastenrad aus einigen alten Diamantrahmen und einem halben Klapprad zu bauen. Mein Vater war bald ebenfalls dabei – bis heute bin ich nicht sicher ob aus Begeisterung oder Sorge – jedenfalls fährt unser „Long John“ noch heute. (Da sage jemand etwas gegen 70er Jahre Fahrradschrott.)

Viele Jahre und zwei Berufe später befanden wir uns in froher Erwartung – der Notwendigkeit eines neuen Lastenrades. Da ich von der Designerkrankheit befallen bin, nicht einfach etwas kaufen zu können, musste es selbstgebaut oder zumindest entworfen sein. Ich suchte nach einem einfachen, geradlinigen Design. Auch hat mich an Lastenrädern des Long-John-Typs immer die Gabel gestört. Oben ist sie der Ladung im Weg und unten wirken Stöße und Bremskräfte auf die Gabel als langen Hebelarm. Die ersten Skizzen zeigten eine Achsschenkellenkung, doch ich verwarf die Idee als mit meinen Mitteln unmöglich umzusetzen, bis eines Tages ein alter Italjet Roller an mir vorbeifuhr. Eine gebrauchte Italjetschwinge war schnell bestellt und vom Rahmenbauer des Vertrauens durch ein einzelnes, dickes Rohr mit einem alten Trek MTB verbunden. THE SUB war geboren.

Die dann folgenden Reaktionen überraschten, war ich doch 25 Jahre zuvor auf meinem Lastenrad praktisch unsichtbar gewesen. Plötzlich wurde ich an jeder roten Ampel ausgefragt. Um diese Zeit kam auch das Bullitt auf den Markt, gefolgt von vielen anderen Modellen und auch das SUB erhielt bald einen kürzeren Nachfolger mit der ersten face-to-face Sitzbank, die vor allem bei Müttern großen Anklang fand. „Kann man das kaufen?“ und „Du solltest das verkaufen!“ hörte ich so oft, dass ich nebenbei mit der Entwicklung einer Lenkung ohne schwere Rollerteile begann, die bei ebay teuer geworden waren, seit ich eine Bauanleitung bei werkstatt-lastenrad.de veröffentlicht hatte.

Das Projekt dümpelte drei Jahre auf dem Rechner vor sich hin, während wichtigere Lebensinhalte und andere Cargobikes wie D30 und THE BOX im Vordergrund standen. 2014 wurde das SUB Zweiter beim Lastenrad Konstruktionswettbewerb der IHK Dortmund (zufällig jener Stadt, in der 25 Jahre vorher unser erstes Lastenrad entstand). Das war der Impuls, Werkzeuge für das Vorderrad und den Prototypen eines Rahmens zu bestellen.

2017 entstand dann die erste Serie von zehn Stück, 2018 gefolgt von 14 weiteren. Bastiaen Cargo versammelt eine stetig wachsende Zahl von Kunden, Freunden, Fans, Lieferanten, Händlern und Helfern und wie ich dies schreibe bereiten wir Serie 3 vor. Folgt uns im Blog oder auf instagram.

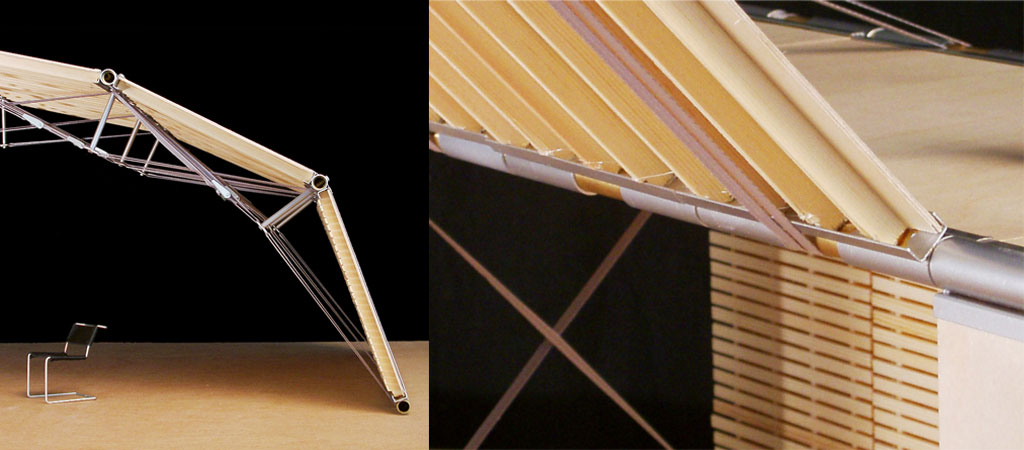

Item, Marktführer in industriellen Aluminiumprofilsystemen beauftragte uns mit dem Design von Lastenrädern aus ihrem D30 lean production Baukasten. Angesichts ausschließlich geklemmter Verbinder, eines einzigen, leichten Rohrs und dem ausdrücklichen Wunsch, möglichst viele der neu vorgestellten Winkelverbinder einzusetzen, lag die Lösung in einem Spaceframe.

Die Dreiräder sind konventionelle Drehschemellenker, ungewöhnlich nur durch ihre Größe und ihr geringes Gewicht. Testweise wurde ein Sofa aus Euroboxen darauf gestapelt und mit ein oder zwei Personen besetzt, waren die Fahreigenschaften durchaus zufriedenstellend.

Bei den Zweirädern schied eine Gabel aus statischen Gründen von vorneherein aus. Einmal mehr, wie bereits beim Bastiaen Cargo, lag die Lösung in einer Achsschenkellenkung. Gemeinsam mit einer hervorragenden Musterbauwerkstatt, meisterten wir in kurzer Zeit den Bau von zwei Lenknaben. Beide Zweiräder fahren wunderbar steif und ausbalanciert. Die einzige Komponente die Probleme machte (und auch die einzige nicht aus D30 Profil gebaute) war eine zu leicht dimensionierte Spurstange, die zu gelegentlichem Flattern des Vorderrades führte. Das ließ sich schnell beheben, indem vier Schrauben gelöst und der Lenkwinkel verstellt wurde. Man vergleiche das mit einem geschweißten Rahmen!

Contact

Sven Bastiaen Schulz

Dipl.-Des.

Maarweg 29

D-53123 Bonn

+49 (0)228 96100479

UStID DE242681564